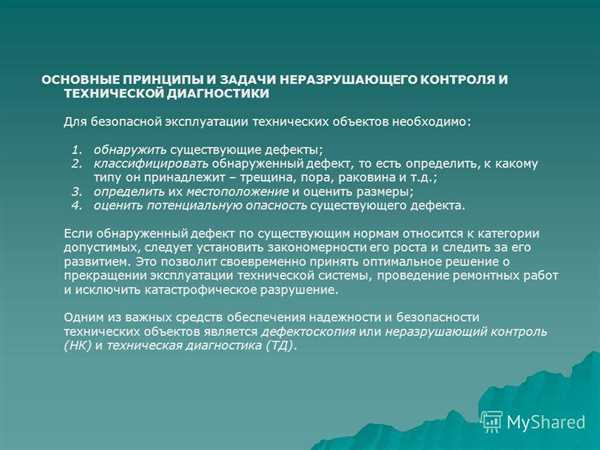

Неразрушающий контроль (НК) является одной из важнейших областей в инженерии и промышленности, позволяющей обнаруживать дефекты и оценивать качество материалов и конструкций без их разрушения. Основной задачей НК является обеспечение безопасности и надежности различных объектов и установок.

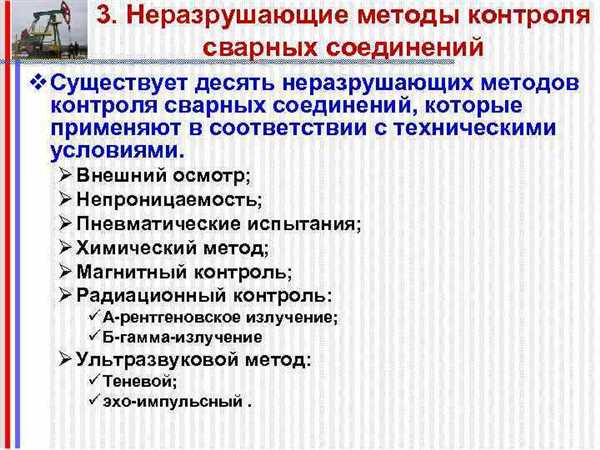

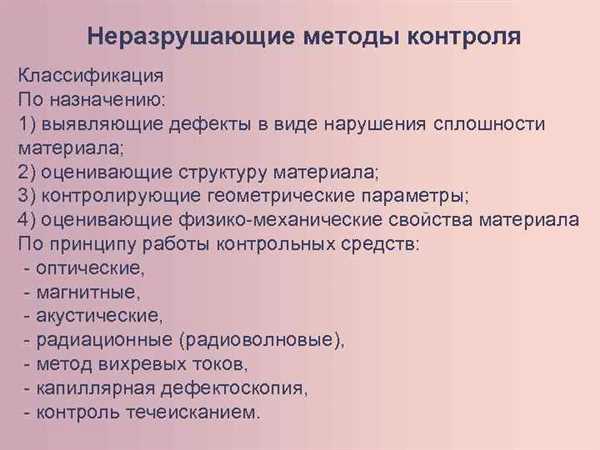

Существует множество методов неразрушающего контроля, каждый из которых имеет свою специфику и применяется в зависимости от типа и свойств исследуемого объекта. Одним из самых распространенных методов является визуальный контроль, который позволяет обнаруживать дефекты на поверхности объекта невооруженным глазом или с помощью оптических устройств.

Другим методом неразрушающего контроля является ультразвуковой контроль, который основан на измерении времени прохождения и отражения ультразвуковых волн в объекте. Ультразвуковой контроль позволяет выявлять дефекты, такие как трещины, коррозия и пустоты в материалах.

Магнитопорошковый контроль — еще один метод неразрушающего контроля, основанный на использовании магнитных свойств материалов. Этот метод позволяет обнаруживать дефекты, такие как трещины, напряжения, внешние и внутренние деформации.

Также существуют радиографический контроль, электромагнитный контроль, термографический контроль и множество других методов неразрушающего контроля. Каждый из них имеет свои особенности и преимущества, но их общая цель — обеспечить безопасность и надежность объектов и оборудования.

План статьи:

Неразрушающий контроль (НК) — это комплекс методов, при помощи которых можно обнаружить, оценить и контролировать дефекты и повреждения в материалах и конструкциях без их разрушения.

Визуальный контроль (ВК) проводится с помощью глаза человека. Он позволяет обнаружить такие дефекты, как трещины, вмятины, коррозию и другие поверхностные повреждения. ВК является первым этапом НК, который может быть применен на ранних стадиях производства или эксплуатации. Весомым преимуществом визуального контроля является его низкая стоимость и простота использования.

Ультразвуковой контроль (УЗК) использует звуковые волны высокой частоты для обнаружения и измерения дефектов. Ультразвуковые волны проникают в материал и отражаются от его внутренних границ. По времени задержки и амплитуде отраженных сигналов можно определить размеры и положение дефектов, таких как трещины, включения или пустоты. УЗК используется во многих отраслях, включая металлургию, строительство и авиацию.

Радиографический контроль (РГК) основан на использовании рентгеновских или гамма-лучей для создания изображений дефектов внутри материалов. РГК позволяет видеть скрытые дефекты, такие как включения, трещины, сварные швы и структурные несоответствия. Чем более плотный материал, тем больше лучей поглощается, что приводит к темному изображению. РГК широко применяется в авиационной и нефтегазовой отраслях.

Магнитный контроль (МК) использует магнитное поле для обнаружения дефектов и измерения их размеров и глубины. При наличии дефекта магнитные свойства материала изменяются и создаются магнитные поля, которые можно обнаружить с помощью датчиков. МК широко применяется в области контроля сварных соединений, трубопроводов и изделий из магнитоскопируемых материалов.

Вихретоковый контроль (ВТК) базируется на эффекте индукции вихрей в проводящих материалах при прохождении переменного магнитного поля. Эти вихри создают собственное магнитное поле, которое может быть обнаружено специальными датчиками. ВТК широко используется для обнаружения и измерения дефектов в проводящих материалах, таких как металлы и сплавы.

Радиационный контроль использует ионизирующую радиацию (рентгеновские или гамма-лучи) для обнаружения дефектов и анализа материалов. Он позволяет получить детальную информацию о составе, плотности и структуре материала. Применяется в изотопной форме и требует специализированного оборудования и сертифицированного персонала для обеспечения безопасности.

Это лишь некоторые из основных методов неразрушающего контроля, которые широко используются в различных отраслях промышленности. В зависимости от конкретной задачи и материала, могут быть выбраны различные методы или их комбинация для достижения оптимальных результатов.

Ультразвуковой контроль (УЗК) – это метод неразрушающего контроля, который основан на использовании ультразвуковых волн для обнаружения дефектов в материалах и конструкциях. Этот метод активно используется в различных отраслях промышленности для обеспечения безопасности и надежности оборудования и конструкций.

Основной принцип работы ультразвукового контроля заключается в том, что ультразвуковые волны, испускаемые специальными преобразователями, проходят через материал или конструкцию и отражаются обратно от границ разделов разных материалов или от дефектов, таких как трещины, пустоты, включения и другие неоднородности. Полученная информация анализируется специалистом для определения наличия или отсутствия дефектов и оценки их характера и размеров.

Ультразвуковой контроль позволяет выполнять следующие задачи:

Ультразвуковой контроль является одним из наиболее точных и информативных методов неразрушающего контроля. Он обеспечивает высокую чувствительность и способность обнаруживать дефекты на различных глубинах и в различных материалах. Более того, УЗК позволяет проводить контроль даже в условиях ограниченного доступа и оперативно получать результаты контроля.

Радиографический контроль (РК) — это один из наиболее распространенных методов неразрушающего контроля, который используется для оценки качества сварных соединений. Он позволяет обнаружить и оценить дефекты, такие как трещины, отверстия и включения, которые могут возникнуть в процессе сварки.

Процедура радиографического контроля включает в себя следующие шаги:

Радиографический контроль является эффективным методом для обнаружения и оценки дефектов в сварных соединениях. Он позволяет проверять качество сварки без необходимости разрушительного тестирования образцов и может быть применен на различных стадиях процесса сварки — от подготовки до финальной оценки качества.

| Преимущества | Недостатки |

|---|---|

| Обнаружение дефектов внутри материала | Высокие затраты на оборудование |

| Высокая чувствительность | Необходимость обеспечить безопасность при работе с радиацией |

| Возможность сохранения рентгеновских снимков для дальнейшей анализа | Возможность ошибок в интерпретации изображения |

| Применимость к различным материалам и толщинам | Необходимость профессиональных навыков для проведения и интерпретации контроля |

Магнитопорошковый контроль (МПК) — это метод неразрушающего контроля, который используется для обнаружения поверхностных трещин и дефектов в металлических материалах. Он основан на использовании явления магнитной индукции, которая возникает вблизи дефектов в металле.

Основная задача магнитопорошкового контроля — обнаружение трещин и других поверхностных дефектов, которые могут привести к разрушению конструкции или снижению ее надежности. Этот метод широко применяется в авиационной, судостроительной, нефтегазовой и других отраслях промышленности.

Принцип работы МПК основан на следующем. На поверхность образца или конструкции наносится магнитопроводящая смесь, содержащая порошок железа или другого магнитопроводящего материала. Затем образец или конструкция подвергаются магнитному возбуждению, создавая магнитное поле внутри и вокруг дефекта. Если на поверхности есть трещина или другой дефект, магнитопорошковая смесь будет скапливаться в этой области, образуя видимую линию или пятно.

Преимущества магнитопорошкового контроля:

Однако магнитопорошковый контроль имеет и некоторые ограничения:

В целом, магнитопорошковый контроль является эффективным, надежным и широко используемым методом обнаружения поверхностных трещин в металлических конструкциях. Он позволяет выявлять дефекты на ранних стадиях, что позволяет предотвратить серьезные аварии и сбои в работе оборудования.

Эдди-токовый контроль (неразрушающий контроль методом электромагнитных полей) является одним из методов неразрушающего контроля, используемых для проверки электропроводящих материалов на поверхностные и подповерхностные дефекты.

Основными задачами применения эдди-токового контроля являются:

Принцип работы эдди-токового контроля основан на использовании переменных магнитных полей, которые генерируются с помощью электромагнитного катушки и направляются на поверхность контролируемого материала. При взаимодействии переменного магнитного поля и электропроводящего материала возникают эдди-токи — замкнутые петли тока, которые создают свои собственные магнитные поля.

При наличии дефектов или изменении характеристик материала возникают изменения электромагнитного поля, которые регистрируются датчиками. Сигналы от датчиков анализируются специальными приборами, позволяющими определить характеристики и расположение дефектов на материале.

Для проведения эдди-токового контроля требуются специальное оборудование, включающее генератор переменных магнитных полей, датчики, усилители сигналов и приборы для анализа данных. Также требуется подготовка и обработка поверхности материала, чтобы обеспечить надежность контакта с электромагнитными катушками и датчиками.

| Преимущества | Ограничения |

|---|---|

|

|

Визуальный контроль является одним из наиболее простых и доступных методов неразрушающего контроля. Он предназначен для обнаружения внешних дефектов и повреждений на поверхности объекта.

Основной задачей визуального контроля является проверка соответствия поверхности объекта требованиям по уровню качества и безопасности. При этом специалист осматривает поверхность и анализирует обнаруженные дефекты, такие как трещины, задировы, царапины, вмятины и т.д.

Для проведения визуального контроля используются следующие методы:

По результатам визуального контроля составляется отчет о состоянии поверхности объекта и описываются обнаруженные дефекты. Полученные данные помогают принять решение о необходимости проведения дальнейших мероприятий по устранению дефектов и обеспечивают надежность и безопасность эксплуатации объекта.

Радиоскопический контроль (или рентгеноскопия) является одним из методов неразрушающего контроля, который применяется для исследования сложных структур. Этот метод основан на использовании рентгеновского излучения, которое проникает через исследуемый объект и регистрируется на фотопленке или электронном детекторе.

Принцип работы радиоскопического контроля основан на способности различать различные материалы и дефекты по пропусканию рентгеновского излучения. Если в исследуемом объекте присутствует дефект или неоднородность, то пропускание излучения будет различаться, что позволяет обнаружить и проанализировать подобные дефекты.

Радиоскопический контроль широко применяется в различных отраслях промышленности для исследования сложных структур. Основные области применения включают:

Радиоскопический контроль обладает рядом преимуществ, которые делают его востребованным в промышленности:

Однако, радиоскопический контроль также имеет некоторые ограничения:

Радиоскопический контроль является эффективным методом исследования сложных структур, который находит широкое применение в промышленности. Преимущества этого метода, такие как возможность неразрушающего контроля объектов сложной формы, делают его незаменимым во многих отраслях. Однако, необходимость специальной подготовки и соответствия правилам безопасности являются важными аспектами применения этого метода.